Polityka zero waste może wykorzystywać ultranowoczesne technologie. Firma 3D Lab stworzyła linię produktową ATO, której flagowym urządzeniem jest atomizer ultradźwiękowy do produkcji proszków metali do druku 3D – czyli maszyna, która przerabia niemal każdy materiał metaliczny z dowolnej postaci na specjalny, sferyczny proszek do drukarek przestrzennych. To pozwala nie tylko projektować i produkować własne proszki metali o unikalnych kompozycjach, ale i w 100 procentach wykorzystać odpady do kolejnej serii tej samej produkcji lub do stworzenia innych elementów. Technologia może być wykorzystywana zarówno w specyficznym przemyśle, gdzie na co dzień już wykorzystuje się drukowanie przestrzenne, jak i w przemyśle tradycyjnym – gdzie używa się standardowych maszyn produkcyjnych, a druk 3D posłuży do stworzenia dodatkowych komponentów z proszków uzyskanych z odpadów.

Atomizery ATO od 3D Lab są już wykorzystywane w ponad 80 firmach na całym świecie. Jednym z klientów jest hiszpańskie centrum badawcze Azterlan, które przy użyciu atomizera niedawno opracowało i skomercjalizowało nową mieszankę proszków do innowacyjnej farby odlewniczej, która poprawia powierzchnię komponentów żeliwnych, zwiększając ich odporność na zużycie i korozję.

Przedsiębiorcy i instytucje naukowe borykają się często z brakiem dostępnych materiałów do produkcji określonych elementów. Jeden z włoskich klientów 3D Lab w swoim rozwiązaniu musiał wykorzystać silumin (stop aluminium i krzemu). Problem polegał na tym, że jedynym tego rodzaju proszkiem dostępnym z półki był stop AlSi10Mg, a klient potrzebował innego składu proszku – AlSi14Mg. Próba stworzenia takiego składu za pomocą tradycyjnego, wielkiego atomizera nie była opcją ze względu na koszty i czas, bo do opracowania finalnego materiału potrzeba by było wielu prób i podejść. Atomizer ATO poradził sobie z tym zaledwie w dwa tygodnie. Obecnie niezależność w możliwościach produkcyjnych jest bardzo cenną wartością zarówno dla naukowców, jak i firm prowadzących działalność badawczo-rozwojową.

Równocześnie 3D Lab wraz z partnerami realizuje projekty związane z recyklingiem materiałów uznawanych za odpady poprodukcyjne lub pochodzące z procesów odzysku. Przykładem może być produkcja proszku z miedzi elektrolitycznej – pozyskiwanej na przykład w trakcie oczyszczania ścieków przemysłowych. Wśród spółek technologicznych m.in. Panasonic i Mitsubishi używają atomizerów do badań nad proszkami metali w precyzyjnej elektronice. Atomizacja ultradźwiękowa pozwala na uzyskanie wysokiej jakości proszków, co jest kluczowe dla zastosowań precyzyjnych. Stopy metali w postaci drobnego proszku, którego średnia wielkość cząstek nie przekracza grubości ludzkiego włosa,są jedną z najdroższych form, w której sprzedawane są tego typu materiały.

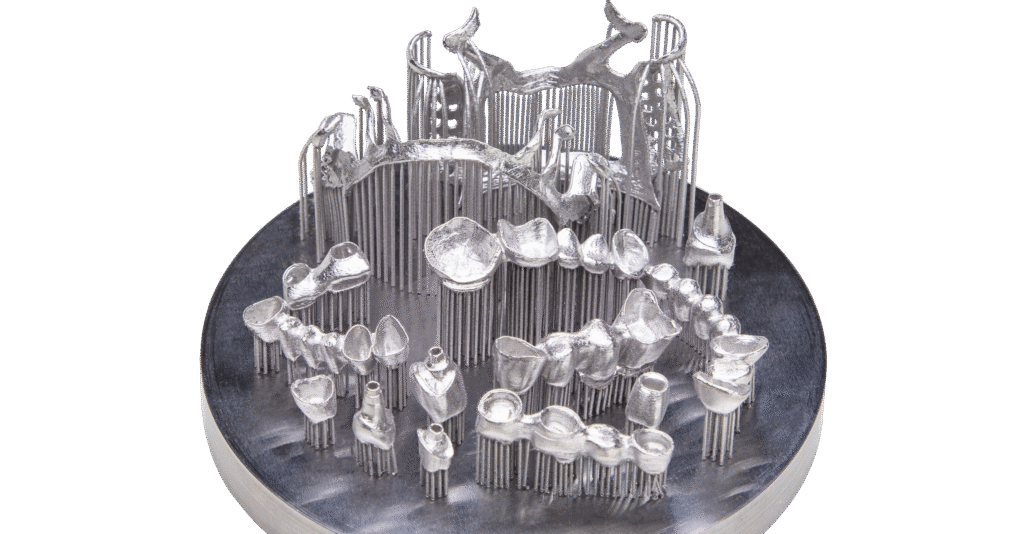

Coraz częściej atomizery pojawiają się w branży medycznej, szczególnie w protetyce stomatologicznej – i tutaj w największym stopniu przydają się przy wykorzystaniu odpadów produkcyjnych. Implanty zębowe są dzisiaj najczęściej wytwarzane przy użyciu drukarek 3D, przy wykorzystaniu drogocennych stopów metali: kobaltu i chromu (CoCr). To bardzo trwały i biokompatybilny materiał, którego cena dochodzi do 150-200 euro za kilogram. Odpad produkcyjny sięga często 15-20 proc., ale atomizacja pozwala w całości zamienić go w nowy proszek, gotowy do druku kolejnych protez. Krajem, w którym przemysł dentystyczny jest najsilniej rozwinięty i jednocześnie stosunkowo tani, a przy tym wykorzystuje najnowocześniejsze technologie, jest Turcja. Na upiększenie uśmiechu zjeżdżają się tutaj pacjenci z całego świata, także z Polski.

– Produkcja implantów generuje ogromne odpady ze względu na wielokrotne powtórzenia i obróbkę. Atomizer ATO od 3D Lab jest niezwykle wydajnym rozwiązaniem tego problemu pod względem ekonomicznym, ale też środowiskowym, pomagając w recyklingu odpadu – tłumaczy Kerem Girgin, szef tureckiej firmy Voksel Rapid Manufacturing Technologies, która wykorzystuje

maszyny ATO.

Również Andy Jakson, dyrektor generalny Evolution Dental, firmy, która na co dzień wykorzystuje metody przyrostowe w dentystyce, uważa, że atomizery ATO „absolutnie zmieniają zasady gry, jeśli chodzi o produkcję metodą druku 3D z nowych lub drogich stopów metali”.

– Moje doświadczenia z wykorzystaniem proszków, które wychodzą z tych maszyn, są fantastyczne. Pozwala nam to na ponowne użycie drogich materiałów, które normalnie zwiększyłyby koszt produkcji, a także umożliwia zastosowanie w przyszłości różnych kompozycji stopów metali do druku 3D w oparciu o ich 100-procentowy recykling – tłumaczy.

Oprócz producentów implantów zębowych coraz chętniej z druku 3D korzystają producenci protez ortopedycznych. Medgal, białostocki producent panewek stawu biodrowego, z frezowania i kucia endoprotez na obrabiarkach CNC i prasach przeszedł niedawno na druk 3D w obiegu zamkniętym. Jego przedstawiciele podkreślają, że zyskiem okazała się zarówno funkcjonalność (można zrezygnować z dodatkowych mocowań i ograniczyć liczbę elementów ruchomych, co przyspiesza proces rehabilitacji pacjenta), jak i ekonomia produkcji oraz eliminacja marnotrawienia odpadów.

Technologia atomizacji metali cieszy się coraz większym zainteresowaniem również w jubilerstwie, gdzie poszukuje się oszczędności każdego grama trudno dostępnych, drogich stopów: złota, platyny, miedzi czy srebra. Ponownie sproszkowane służą do druku kolejnych produktów lub drobnych, precyzyjnych wzorów biżuterii.

Atomizacja jest również jedną z metod, która pozwala na zwiększanie wartości surowca poprzez zmianę jego formy, co w przypadku materiałów szlachetnych stanowi dużą wartość. Proszki stopów szlachetnych są wykorzystywane w nowoczesnej produkcji biżuterii przy użyciu drukarek 3D, jak również w metodach tradycyjnych, gdzie złoty proszek dodawany jest do farb czy ekskluzywnych kosmetyków.

Możliwość przerobienia wszystkich odpadów powstających w wyniku obróbki finalnego produktu na pierwotny materiał gotowy do ponownego użycia sprawdza się szczególnie przy wytwarzaniu specjalistycznych produktów z drogich materiałów. Obok producentów farb, elektroniki, biżuterii i protetyki medycznej atomizer zastosowała też polska firma Remet ze Stalowej Woli, która tworzy konstrukcje wykorzystywane na platformach wiertniczych w wodach oceanicznych.

Ze względu na wytrzymałość i odporność na temperaturę, zużycie i korozję do ich produkcji używane są kosztowne stopy niklu. Takie konstrukcje (często są to rury o dużych gabarytach) nie są drukowane, lecz wykonuje się je frezarkami. Drukarki 3D wykorzystuje się do produkcji mniejszych i niestandardowych form ze skomplikowaną strukturą. Problemem były jednak duże ilości złomu okołoprodukcyjnego w formie wiórów i drutów. Dzisiaj, przy zastosowaniu atomizerów, nie dość, że udaje się odzyskiwać kosztowne odpady produkcyjne, to dodatkowo firma używa drukarek 3D, żeby z powstałego z wiórów i drutów proszku wytwarzać bardzo skomplikowane – często nieosiągalne dla tradycyjnych metod produkcyjnych – elementy łączników.

– Wchodzimy wszędzie tam, gdzie szalenie istotny jest każdy gram materiału – mówi Jakub Rozpendowski, założyciel 3D Lab. – Wykorzystanie naszej maszyny może być szerokie, nawet tam, gdzie dotychczas nie używano nowoczesnych drukarek przestrzennych. Na ostatnich targach CES w Las Vegas podeszli do nas przedsiębiorcy z bardzo tradycyjnej branży produkcyjnej, zainteresowani odzyskaniem aluminium z puszek po napojach – opowiada.

W rozmowach z 3D Lab niektóre firmy przyznają, że mają już po kilkanaście, a nawet kilkadziesiąt drukarek 3D i wysoką skalę produkcji, ale jednocześnie rosną im składowiska cennego złomu: niklu, złota, platyny, miedzi, chromo-kobaltu czy tytanu. Często oddają go niemal za darmo albo magazynują, bo „może kiedyś się przyda”, zajmując miejsce.

Ekologiczna wartość atomizerów to przede wszystkim recykling odpadów, który znacząco redukuje emisję gazów cieplarnianych w porównaniu z tradycyjnym wydobyciem i przetwarzaniem rud. W niektórych przypadkach, na przykład przy aluminium, redukcja emisji może sięgać nawet 92 proc. Przetwórstwo złomu często emituje trzykrotnie mniejszy ślad węglowy niż wydobycie rudy.

Jak działa atomizer ATO? Wykorzystuje metodę atomizacji ultradźwiękowej, która daje możliwość szybkiego przetwarzania materiału surowego w postaci drutu, pręta, nieregularnych form lub zwykłego złomu w wysokiej jakości drobny, sferyczny proszek. Metal najpierw jest przetapiany, a następnie rozpylany. Gotowy proszek z kolei wykorzystuje się m.in. jako wsad do drukarek 3D. Cienka warstwa proszku, jedna po drugiej, jest precyzyjnie przetapiana laserem i „dotapiana” do poprzedniej. Dzięki temu druk 3D gwarantuje bardzo wysoką gęstość materiałową części, co jest dodatkową jego przewagą nad innymi, klasycznymi metodami. Typowa gęstość klasycznego odlewu wynosi 95-99 proc., a druku 3D 99-99,9 proc.

Atomizer ultradźwiękowy ATO został już przetestowany na ponad 300 różnych stopach metali. Wyróżnia się otwartą konstrukcją, która nie tylko umożliwia dalsze eksperymenty z unikalnymi kompozycjami, ale też otwiera kompletnie nowy rozdział w inżynierii materiałowej. To urządzenie pozwala tworzyć nowe, dotąd nieznane kompozycje stopów metali, stając się platformą do nowych odkryć w dziedzinie zaawansowanych materiałów. Jeszcze kilka lat temu w drukarkach 3D do metali można było tworzyć produkty z dosłownie kilku materiałów: 2 rodzaje stali, 2 rodzaje tytanu, 2 rodzaje aluminium, kobalt-chrom. Wynika to z tego, że wcześniej proszki do druku 3D były wytwarzane na klasycznych atomizerach gazowych lub wodnych, które mają istotne ograniczenia w zakresie elastyczności przezbrojenia na kolejny materiał. Równocześnie atomizer ultradźwiękowy doskonale wpisuje się w model gospodarki cyrkularnej – zamieniając odpad w wysokiej jakości wartościowy proszek gotowy do ponownego wykorzystania